Acessórios para tubos de soldagem de topo de aço cotovelo de 90 graus

Cotovelo de 90 graus

Material: aço carbono, aço inoxidável, aço de liga

Técnico: Forjado e empurrado

Conexão: Soldagem

Padrão: ANSI, ASME, AP15L, DIN, JIS, BS, GB

Tipo: cotovelo LR / SR de 45 ° e 90 °, redutores, tee, curvas, boné, cruz.

Espessura da parede: SCH5-SCH160 XS XXS STD

Superfície: tinta preta / óleo à prova de ferrugem / galvanizado por imersão a quente

Ângulos: 30/45/60/90/180 °

Tamanho: 1/2 ”-80” / DN15-DN2000

Certificado: ISO -9001: 2000, API, CCS

Aplicação: Indústria Química, Indústria Petrolífera, Indústria da Construção e Outros

Inspeção: verificação interna da fábrica ou inspeção de terceiros

Embalagem: Paletes de madeira compensada / caixa de madeira ou conforme sua especificação

Processo Tecnológico

Cotovelo sem costura: um cotovelo é um encaixe usado na volta de um tubo.Entre todos os acessórios para tubos usados no sistema de dutos, a proporção é a maior, cerca de 80%.Geralmente, diferentes processos de formação são selecionados para cotovelos com diferentes materiais ou espessuras de parede.Os processos de formação comuns de cotovelo sem costura em fabricantes incluem empurrão a quente, estampagem, extrusão, etc.

1. Formação de pressão a quente

O processo de formação de cotovelo de empurrar a quente é um processo de aquecimento, expansão e dobra da manga em branco na matriz sob o impulso da máquina de empurrar usando uma máquina de empurrar de cotovelo especial, matriz de núcleo e dispositivo de aquecimento.A característica de deformação do cotovelo de impulso a quente é determinar o diâmetro do tarugo de acordo com a lei de que o volume do material metálico permanece inalterado antes e depois da deformação plástica.O diâmetro do tarugo usado é menor que o diâmetro do cotovelo.O processo de deformação do tarugo é controlado através da matriz para fazer o metal comprimido fluir no arco interno e compensar as demais peças desbastadas devido à dilatação do diâmetro, de forma a obter um cotovelo com espessura de parede uniforme.

O processo de formação do cotovelo de pressão a quente tem as características de bela aparência, espessura de parede uniforme e operação contínua, o que é adequado para produção em massa.Portanto, tornou-se o principal método de conformação de cotovelos de aço carbono e liga de aço, e também é usado na conformação de algumas especificações de cotovelos de aço inoxidável.

Os métodos de aquecimento do processo de formação incluem aquecimento por indução de média frequência ou alta frequência (o anel de aquecimento pode ser multi-círculo ou círculo único), aquecimento de chama e aquecimento de forno reverberatório.O método de aquecimento depende dos requisitos dos produtos formados e das condições de energia.

2. Estamparia

3. Soldagem de placa média

Use a placa média para fazer metade da seção do cotovelo com uma prensa e, em seguida, solde as duas seções.Este processo é geralmente usado para cotovelos acima de DN700.

Outros métodos de formação

Além dos três processos de formação comuns acima, a formação de cotovelo sem costura também adota o processo de formação de extrusão do molde do tubo para a matriz externa e, em seguida, moldar através da esfera no molde do tubo.No entanto, este processo é relativamente complexo, problemático de operar e a qualidade de formação não é tão boa quanto o processo acima, por isso raramente é usado

ASME B16.9, B16.28

| Tamanho do tubo | Todos os acessórios | 90 e 45 cotovelos e camisetas | Extremidades de redutores e junta de volta | Cápsulas | |||||||

|

| Diâmetro externo no bisel, D (1) | Diâmetro interno na extremidade (1) | Espessura da parede t | Dimensões de centro a fim A, B, C, M | Comprimento total, F, H |

| |||||

|

|

|

|

|

|

| Comprimento total, E | |||||

|

|

|

|

|

|

|

| |||||

|

| IN | MM | IN | MM |

| IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0,06 | +1.6 | ± 0,03 | ± 0,8 | Não inferior a 87,5% da espessura nominal | ± 0,06 | ± 2 | ± 0,06 | ± 2 | ± 0,12 | ± 3 |

|

| -0,03 | -0,8 |

|

|

|

|

|

|

|

|

|

| 3 ~ 2½ | ± 0,06 | ± 1,6 | ± 0,06 | ± 1,6 |

|

|

|

|

|

|

|

| 4 |

|

|

|

|

|

|

|

|

|

|

|

| 5 ~ 8 | +0,09 | +2,4 |

|

|

|

|

|

|

| ± 0,25 | ± 6 |

|

| -0,06 | -1,6 |

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0,16 | +4,0 | ± 0,12 | ± 3,2 |

| ± 0,09 |

| ± 0,09 |

|

|

|

|

| -0,12 | -3,2 |

|

|

|

|

|

|

|

|

|

| 20 ~ 24 | +0,25 -0,19 | +6,4 -4,8 | ± 0,19 | ± 4,8 |

|

|

|

|

|

|

|

| 26 ~ 30 |

|

|

|

|

| ± 0,12 | ± 3 | ± 0,19 | ± 5 | ± 0,38 | ± 10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

| 32 ~ 48 |

|

|

|

|

| ± 0,19 | ± 5 |

|

|

| |

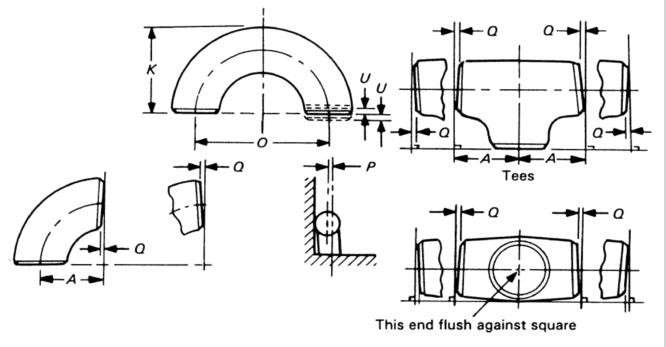

| Tamanho do tubo | Extremidades da junta sobreposta (2) | 180 curvas de retorno | ||||||||||

|

| Diâmetro externo da volta, G | Espessura da volta | Raio de Filete de volta, R | Dimensão Centro a Centro, O | De volta a- Dimensão da face, K | Alinhamento de Termina, U | ||||||

|

|

|

|

|

|

|

| ||||||

|

|

|

|

|

|

|

| ||||||

|

| IN | MM | IN | MM | IN | MM | IN | MM | IN | MM | IN | MM |

| ½ ~ 2½ | +0 -0,03 | +0 -1 | +0,06 -0 | +1,6 -0 | +0 -0,03 | +0 -1 | ± 0,25 | ± 6 | ± 0,25 | ± 6 | ± 0,03 | ± 1 |

| 3 ~ 2½ |

|

|

|

|

|

|

|

|

|

|

|

|

| 4 |

|

|

|

| +0 -0,06 | +0 -2 |

|

|

|

|

|

|

| 5 ~ 8 |

|

|

|

|

|

|

|

|

|

|

|

|

| 10 ~ 18 | +0 -0,06 | +0 -2 | +0,12 -0 | +3,2 -0 |

|

| ± 0,38 | ± 10 |

|

| ± 0,06 | ± 2 |

| 20 ~ 24 |

|

|

|

|

|

|

|

|

|

|

| |

| Tamanho do tubo | Fora do ângulo, Q | Fora do avião, P | ||

|

| IN | MM | IN | MM |

| ½ ~ 4 | ± 0,03 | ± 1 | ± 0,06 | ± 2 |

| 5 ~ 8 | ± 0,06 | ± 2 | ± 0,12 | ± 4 |

| 10 ~ 12 | ± 0,09 | ± 0,19 | ± 5 | |

| 14 ~ 16 | ± 3 | ± 0,25 | ± 6 | |

| 18 ~ 24 | ± 0,12 | ± 4 | ± 0,38 | ± 10 |

| 26 ~ 30 | ± 0,19 | ± 5 | ||

| 32 ~ 42 | ± 0,50 | ± 13 | ||

| 44 ~ 48 | ± 0,75 | ± 19 | ||

NOTAS:

Fora do círculo é a soma dos valores absolutos das tolerâncias de mais e menos.

Diâmetro externo do cano, consulte a tabela na página 15.